ÄÆ°á»ng hà n là thà nh phần của liên kết hà n, là kết quả sá»± kết tinh kim loại hà n, nó sẽ xác Äá»nh hình dáng, máºt Äá», Äá» bá»n và tÃnh chất kim loại tại vá» trà hà n. ÄÆ°á»ng hà n phân loại ra hà n Äá»i Äầu và hà n góc.

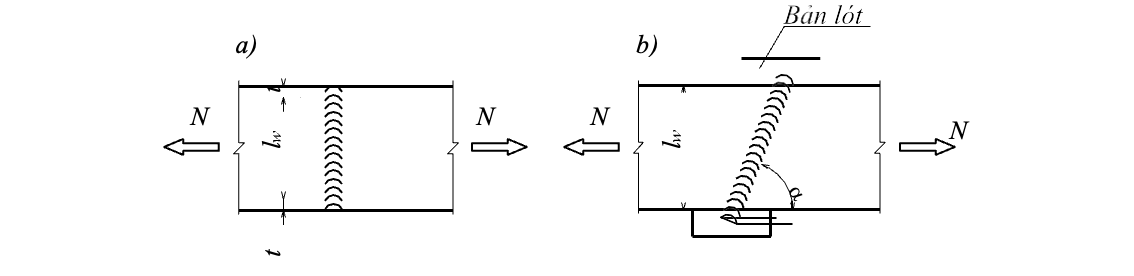

a. ÄÆ°á»ng hà n Äá»i Äầu liên kết trá»±c tiếp hai cấu kiá»n cùng nằm trong má»t mặt phẳng, nằm á» khe há» nhá» giữa hai cấu kiá»n cần hà n Äặt Äá»i Äầu nhau. Khe há» nà y còn có tác dụng Äá» các chi tiết hà n biến dạng tá»± do khi hà n, tránh cong vênh. ÄÆ°á»ng hà n Äá»i Äầu có thá» thẳng góc hoặc xiên góc vá»i trục của cấu kiá»n (hình 4.7).

Liên kết Äá»i Äầu thÆ°á»ng dùng Äá» ná»i các bản thép, Ãt dùng Äá» liên kết các thép hình vì khó gia công mép cấu kiá»n. Ưu Äiá»m là truyá»n lá»±c tá»t, cấu tạo ÄÆ¡n giản và không tá»n thép Äá» là m các chi tiết ná»i phụ, nhược Äiá»m của liên kết hà n Äá»i Äầu là phải gia công mép các bản thép.

Thá»±c tế sá» dụng ÄÆ°á»ng hà n Äá»i Äầu cho thấy vá»i góc nghiêng ï¡=600 là Äủ khả nÄng chá»u lá»±c của liên kết. Má»i hà n Äá»i Äầu khi là m viá»c chá»u nén chá» cần bá» trà thẳng góc, không cần thiết yêu cầu kiá»m tra bằng phÆ°Æ¡ng pháp váºt lý, ứng suất nén là m hạn chế sá»± phá hoại, khuyết táºt nếu có trong má»i hà n sẽ trá» nên Ãt nguy hiá»m hÆ¡n. Trong trÆ°á»ng hợp nà y chá» cần kiá»m tra bá» mặt

Hình 4.7. Các dạng ÄÆ°á»ng hà n Äá»i Äầu: a â thẳng góc; b â xiên góc

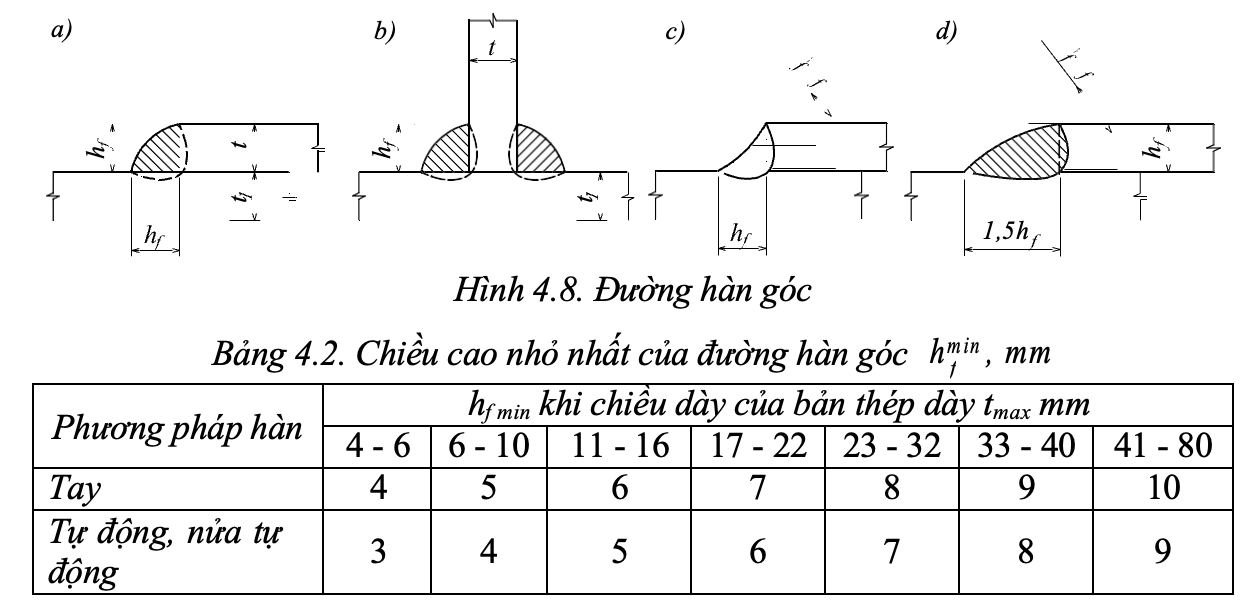

b. ÄÆ°á»ng hà n góc nằm á» góc vuông tạo bá»i hai cấu kiá»n cần hà n (má»i hà n tại vá» trà vuông góc, hà n chá»ng, hà n bản tab liên kết) (hình 4.8-4.10). Tiết diá»n ÄÆ°á»ng hà n là má»t tam giác vuông cân, hÆ¡i phá»ng á» giữa, cạnh của tam giác gá»i là chiá»u cao ÄÆ°á»ng hà n (hình 4.8,a,b). Khi chá»u tải trá»ng Äá»ng, Äá» giảm ứng suất táºp trung trong ÄÆ°á»ng hà n góc Äầu dùng ÄÆ°á»ng hà n lõm (hình 4.8c) hoặc ÄÆ°á»ng hà n thoải vá»i tá»· sá» giữa hai cạnh của ÄÆ°á»ng hà n là 1:1,5 (hình 4.8d), cạnh lá»n nằm dá»c theo hÆ°á»ng lá»±c tác dụng.

Hiá»n nay trong chế tạo kết cấu thép viá»c sá» dụng ÄÆ°á»ng hà n góc chiếm khoảng 70% trong liên kết hà n. Trong ÄÆ°á»ng hà n góc, chiá»u cao ÄÆ°á»ng hà n là thông sá» quan trá»ng quyết Äá»nh khả nÄng là m viá»c của má»i hà n.

Chiá»u cao hf của ÄÆ°á»ng hà n góc xác Äá»nh nhÆ° sau: hmin ï£ hf ï£ hmax (4.1)

Trong Äó : Chiá»u cao ÄÆ°á»ng hà n lá»n nhất phải Äảm bảo hmax = 1,2tmin, trong Äó tmin là chiá»u dà y nhá» nhất của bản thép sá» dụng trong liên kết (hình 4.9,a). Chiá»u cao ÄÆ°á»ng hà n nhá» nhất

hmin là chiá»u cao tá»i thiá»u của ÄÆ°á»ng hà n góc, phụ thuá»c và o chiá»u dà y lá»n nhất bản thép trong liên kết cho trong bảng 4.2.

Theo vá» trà của ÄÆ°á»ng hà n so vá»i phÆ°Æ¡ng của lá»±c tác dụng mà chia ra:

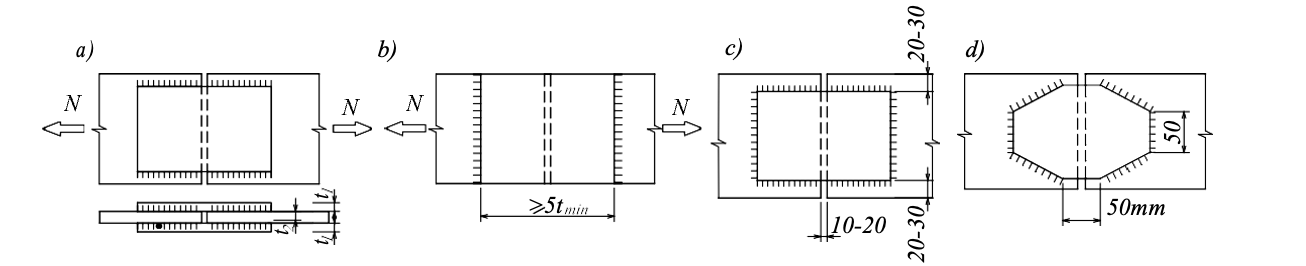

- ÄÆ°á»ng hà n góc cạnh là ÄÆ°á»ng hà n góc có phÆ°Æ¡ng song song vá»i phÆ°Æ¡ng của lá»±c tác dụng (hình 4.9, a).

- ÄÆ°á»ng hà n góc Äầu là ÄÆ°á»ng hà n góc có phÆ°Æ¡ng vuông góc vá»i phÆ°Æ¡ng của lá»±c tác dụng (hình 4.9, b).

Hình 4.9. Liên kết có bản ghép Äôi vá»i thép tấm

Liên kết ghép dùng ÄÆ°á»ng hà n góc. Các cấu kiá»n Äặt chá»ng lên nhau, dùng ÄÆ°á»ng hà n góc liên kết chúng lại, thÆ°á»ng dùng Äá» ná»i các thép bản có chiá»u dà y nhá» (t=25mm). Äoạn ná»i chá»ng lấy theo yêu cầu bá» trà ÄÆ°á»ng hà n a ⥠5tmin.

Trong liên kết ghép chá»ng có thá» dùng ÄÆ°á»ng hà n góc cạnh (hình 4.9, a) hoặc ÄÆ°á»ng hà n góc Äầu (hình 4.9, b), hoặc cả hai loại (hình 4.9, c). Lá»±c truyá»n từ cấu kiá»n nà y sang cấu kiá»n kia thông qua các bản ghép.

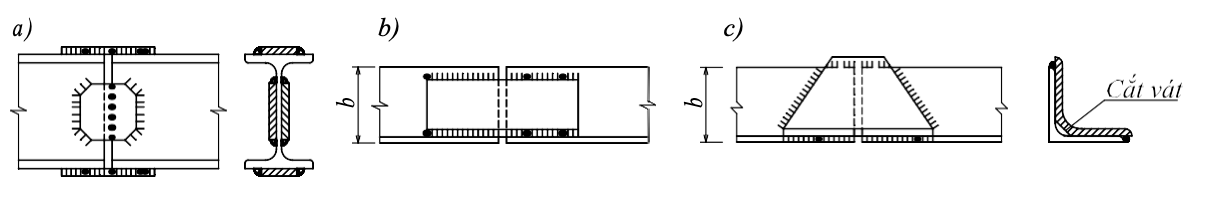

Liên kết có bản ghép có Æ°u Äiá»m là không phải gia công mép cấu kiá»n nhÆ°ng lại tá»n thép là m bản ghép. Ngoà i ra, trong liên kết có ứng suất táºp trung lá»n vì váºy không nên dùng Äá» chá»u tải trá»ng Äá»ng. Äá» giảm ứng suất táºp trung á» các góc vuông ngÆ°á»i ta cắt vát cạnh của bản ghép (hình 4.9,d) và Äá» lại Äoạn 50 mm không hà n. Liên kết có bản ghép còn dùng cho thép hình (hình 4.10).

Hình 4.10. Liên kết cÆ¡ bản ghép Äá»i vá»i thép hình

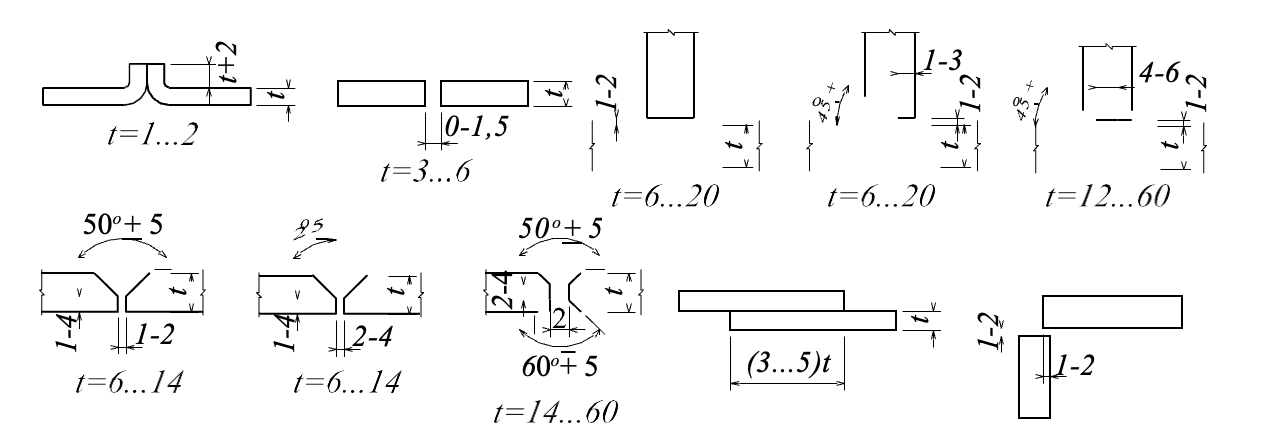

c. Vát mép má»i hà n. Khi hà n các bản thép dà y (t > 8 mm, Äá»i vá»i hà n tay), Äá» có thá» ÄÆ°a que hà n xuá»ng sâu, Äảm bảo sá»± nóng chảy trên suá»t chiá»u dà y bản thép, cần gia công mép của bản. Mục ÄÃch gia công mép xuất phát từ chất lượng, tÃnh kinh tế, Äá» bá»n, khả nÄng là m viá»c của má»i hà n. Hình thức gia công mép và kÃch thÆ°á»c khe há» phụ thuá»c chiá»u dà y bản thép Äược qui Äá»nh theo tiêu chuẩn TCVN 1961: 1975 (Má»i hà n há» quang Äiá»n bằng tay- Kiá»u, kÃch thÆ°á»c cÆ¡ bản).

Theo hình dáng vát mép chia thà nh những loại sau: không vát mép, vát mép, vát má»t mép hình chữ V, vát hai mép hình chữ X, K (hình 4.11).

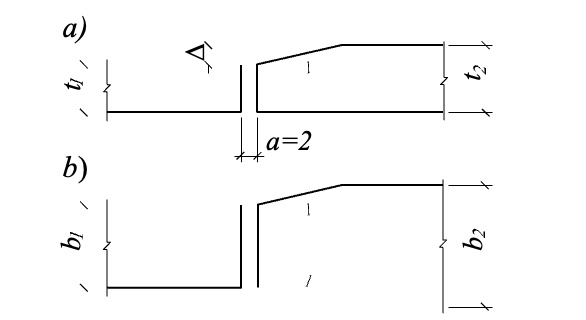

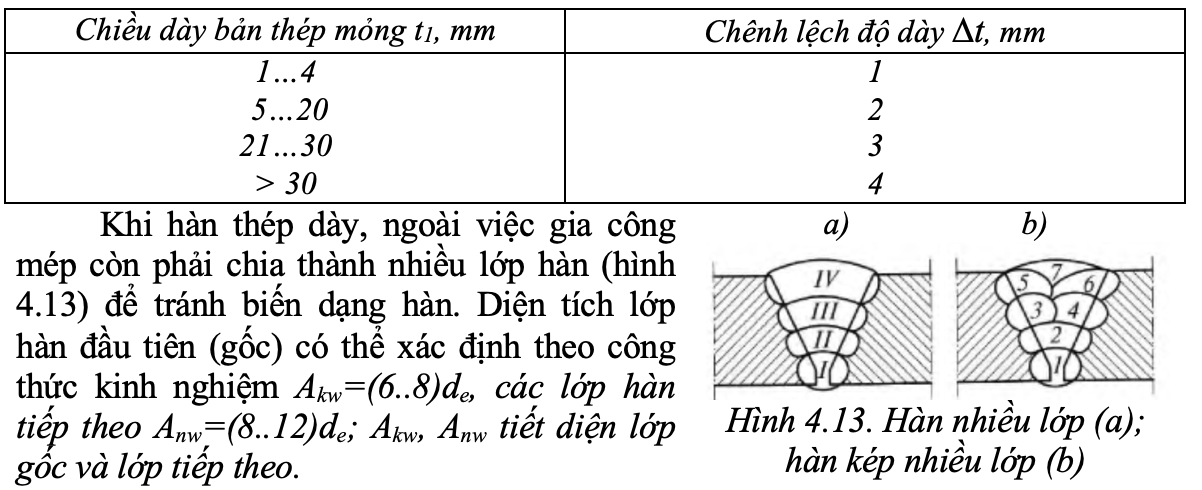

Hình 4.11. Vát mép thép theo các chiá»u dà y bản thép khác nhau Khi hà n Äá»i Äầu vá»i những bản thép a)có chiá»u dà y chênh lá»ch ït= (t2 â t1) không vượt quá giá trá» cho bảng 4.3, cần phải vát dá»c cạnh thép 1:5 Äá» là m giảm b) ứng suất táºp trung (hình 4.12). Vát dá»c còn có tác dụng tránh cho bản thép má»ng hÆ¡n bá» thủng. TÆ°Æ¡ng tá»± vát dá»c Äá»i vá»i những bản thép bá» rá»ng khác nhau.

Hình 4.12. Liên kết bản thép khác nhau vá»: а â chiá»u dà y; b â chiá»u rá»ng

Bảng 4.3. Äá» lá»ch cho phép Äá»i vá»i các cấu kiá»n thép khác nhau vá» chiá»u dà y không cần vát mép

d. Má»t sá» cách phân loại ÄÆ°á»ng hà n khác

Theo công dụng có ÄÆ°á»ng hà n chá»u lá»±c (Äá» truyá»n lá»±c) và ÄÆ°á»ng hà n không chá»u lá»±c (chá» Äá» cấu tạo).

Theo vá» trà trong không gian khi hà n chia ra: ÄÆ°á»ng hà n nằm, ÄÆ°á»ng hà n Äứng, ÄÆ°á»ng hà n ngang và ÄÆ°á»ng hà n ngược (hình 4.14). ÄÆ°á»ng hà n nằm dá»

hà n nhất nên dá»

Äảm bảo chất lượng. ÄÆ°á»ng hà n ngược khó hà n nhất, không nên dùng.

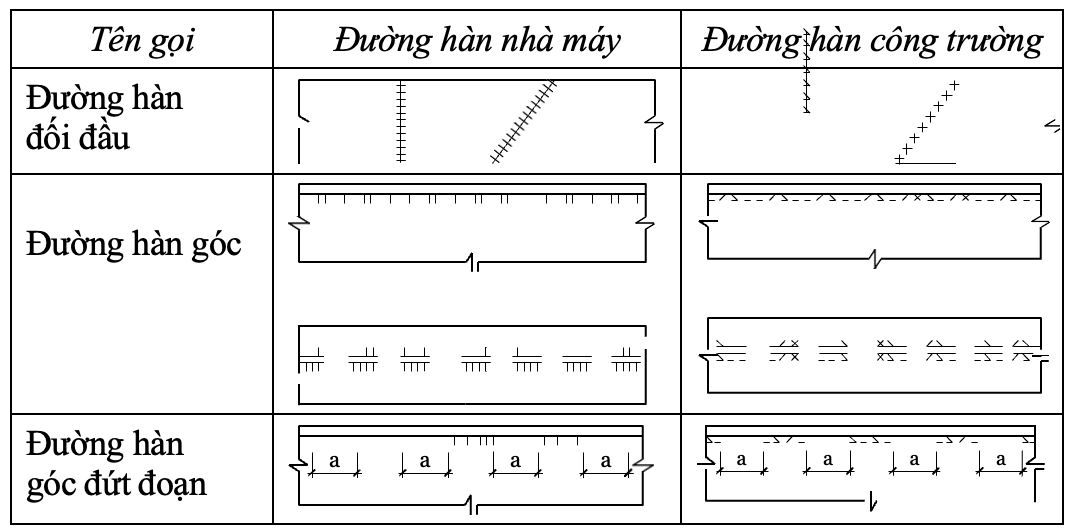

Theo Äá»a Äiá»m chế tạo có ÄÆ°á»ng hà n nhà máy và ÄÆ°á»ng hà n công trÆ°á»ng.

Theo tÃnh liên tục của ÄÆ°á»ng hà n có ÄÆ°á»ng hà n liên tục và ÄÆ°á»ng hà n không liên tục. Trong ÄÆ°á»ng hà n không liên tục Äá» Äảm bảo sá»± là m viá»c chung của các bá» pháºn Äược hà n yêu cầu khoảng cách lá»n nhất amax giữa hai ÄÆ°á»ng hà n nhÆ° sau:

.png)

Hình 4.14. Phân loại ÄÆ°á»ng hà n theo vá» trà hà n trong không gian: I - ÄÆ°á»ng hà n nằm; II- ÄÆ°á»ng hà n Äứng; III â ÄÆ°á»ng hà n ngược; IV- hà n hà n nằm ngang

Qui Äá»nh vá» ký hiá»u các ÄÆ°á»ng hà n trong bản vẽ kỹ thuáºt Äược trình bà y á» bảng 4.4.

Bảng 4.3. Ký hiá»u các loại ÄÆ°á»ng hà n

|

|